让机器“働”起来

一项在十多年前就有的工艺技术——混装工艺,直到今天才被更多的厂家“挖掘”出来,并给予足够多的重视!是什么样的原因造成了这样的结果呢?再有,电子信息产品生产设备的功能越来越多,做为使用者的企业又利用了多少?设备技术人员又是否掌握和充分地发挥出这些设备的能力了呢?

本文将分享混装工艺的改善过程,结合现阶段生产实际验证的结果,介绍如何充分运用设备的能力,使其真正地“働”起来,进而与业界同仁一起,推动混装工艺的进一步发展。

SMT混装工艺的发展及变迁

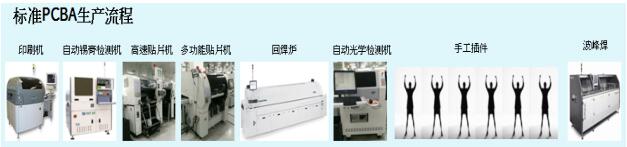

笔者是2004年加入电子制造行业的,当时台式机更新换代极为迅速,而SMT的应用也正处于高速发展阶段,我所供职的流水线式的工作车间每天产出3万片计算机的主板,每条流水线平均有80名左右的一线员工,工作强度相对较大(图1的SMT生产线配置是当时电子制造业的主流生产模式)。

图1:标准PCBA生产流程

插件机最初主要应用于家电行业,主要是为了解决发达国家人力成本高涨的问题,插装的元器件多为编带式的电容、电阻和电感等被动元件,插装精度和PCB的设计复杂程度都不高。随着发达国家将制造工厂转移到中国,在二十世纪的后十年到二十一世纪的前十年,中国的廉价劳动大军“攻城拔寨”,迅速“打败”了自动化插装设备,全自动插件机渐渐“销声匿迹”。

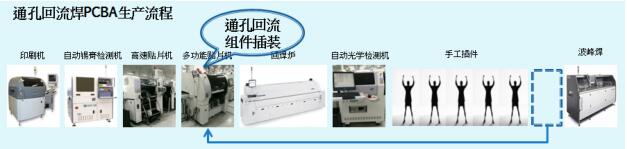

但是,随着电子信息技术的发展和产品的不断升级换代,功能复杂化、尺寸小型化的产品逐渐兴盛,这样的趋势直接造成设计的困难,导致许多波峰焊工艺的元器件被迫转移到了SMT设备上,通孔回流焊技术“应运而生”,原来插件生产线上的员工渐渐地被设备所替代,形成了第一代的PCBA混装工艺生产模式——通孔回流焊PCBA生产流程(如图2所示),并且这一模式越来越多地应用在了电子信息产品制造领域。

通孔回流焊有以下几个优点:第一,解决了部分PCB的设计瓶颈,使得设计人员不再受波峰焊工艺的最小上锡间距困扰,在设计PCB和选择元器件的过程中有了更大的选择空间;第二,避免导致这类元器件的焊接品质问题;第三,减少了PCBA的生产工序,将手插工艺转换为SMT自动插装,减少插件员工的同时提升了生产效率。

但通孔回流焊也有一些缺点,比如,将普通的手插元器件转换到SMT,这类元器件的耐温值将从100℃+,提升到250℃以上,增加了元器件的成本;另外,元器件设计需要符合SMT相关的设计标准,会增加更多的工艺挑战。

图2:通孔回流焊PCBA生产流程

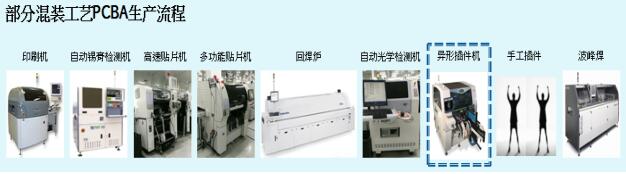

随着经济的高速成长,我国的人力成本也在不断提高,设备替代人工成为消减成本的不二选择,使得自动插件机趁势回归,第二代PCBA混装工艺生产模式也应变而生——部分混装工艺PCBA生产流程(如图3所示)。

新的生产模式带来了很多优点:第一,自动插装设备代替了50%以上的人工,极大地提高了生产效率,节约了直接人力成本;第二,推动了自动插装设备的改进,使之适应新模式的技术要求,间接地刺激SMT设备市场的发展;第三,推动电子制造行业自动化的进程,推动了行业技术的改善;第四,促进了手工插件到自动化插装的改革,形成了新的行业标准。

新模式的前景一片大好,但是也不能忽视在推动过程中产生的困难。首先,设备选择面较窄,到现在为止,市面上还没有形成大规模的需求,各家大型企业还处在验证阶段,没有稳定准确的数据对比;其次,元器件的设计和包装没有相应的标准,推动元器件厂商改善相对困难;再次,还没有形成市场规模效应,制造企业的投资风险,元器件和设备厂商的开发风险较大。

基于上述分析,现阶段还需要稳步推进各方面的试验,由制造企业、元器件厂商和设备厂商三方协同作业,使第二代的混装工艺趋向成熟。

图3:部分混装工艺PCBA生产流程

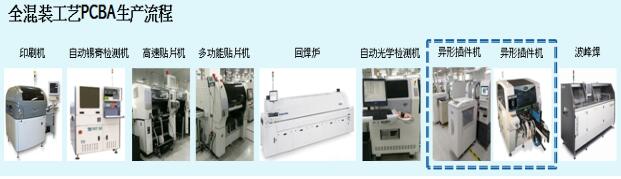

最终,SMT混装工艺的模式必将使用自动化的设备替代所有的人工,达到关灯工厂的终极效果,第三代PCBA混装工艺生产模式——全混装工艺PCBA生产流程(如图4所示)。这是混装工艺的最终目标,也是第二代PCBA混装工艺的延伸,主要方向以元器件改善为主,设备及其特殊备件为辅,形成混装工艺相关设计、元器件、设备的标准。

这种全新的模式将会成为电子制造行业的主流配置,手插件的工艺将完全被自动化取代,“用工荒”的问题将得到很大程度的解决,生产效率大幅度提升,企业整体的制造成本大幅降低。

图4:全混装工艺PCBA生产流程

混装工艺的自动化案例分享

“働”来源于日本的精益制造文化,其含义是强调人和设备的最佳组合,给设备赋予人的智慧,使设备达到代替人工和自动判别不良而自动停机的目的。

在混装工艺发展的过程中,笔者希望技术人员更多地利用现有的设备,利用创新的思维和方法,基于设备的工作原理,自主开发出更多新的功能,使设备利用率最大化,让设备在人的智慧帮助下“働”起来!

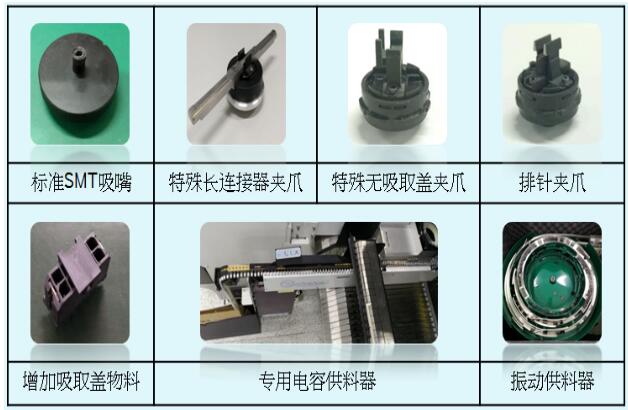

就混装工艺本身而言,最主要的改善方向就是将所有的手工插件作业转化为便于设备自动插装的工艺,工作的原理和SMT贴装模式一样,就是需要技术人员按照不同的元器件开发不同的供料器和专用的吸嘴,利用这些专用备件将手插件转换到自动插装。

在此案例中,将元器件的外形和可抓取方式分为四种类型,对于不同类型的元器件,设计匹配的供料器和专用吸嘴或夹爪,应用于插件机上,在解决混装工艺难点的基础上,增强设备的插装功能,应用人的智慧赋予设备更多的“働”能。

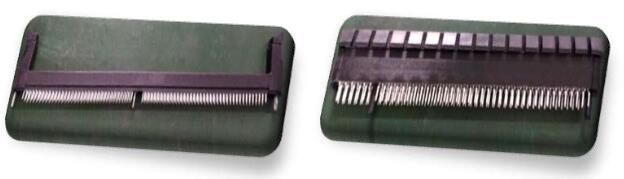

第一类,超长型转接器(图5),例如DIMM、PCIE这类连接器;

图5:超长型转接器

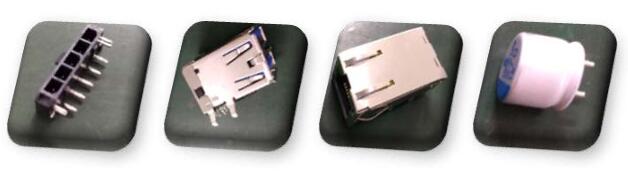

第二类,具有可吸取面的连接器和电容(图6);

图6:具有可吸取面的连接器和电容

第三类,无可吸取面的连接器(图7);

图7:无可吸取面的连接器

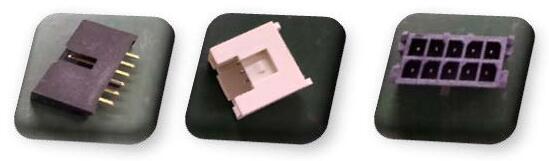

第四类,特殊连接器(图8)。

图8:特殊连接器

对于不同类型的连接器,现阶段会依据SMT设备的工作方式进行思考,如何将这些不同类型的手插件转换成适合SMT设备的吸取和包装方式,需要参考相应的SMT标准,同时工艺技术人员也具备相应的能力进行验证,并提供改善的方法。

超长型连接器,提供两种不同的方法供读者参考,拾取和供料部份需要定制相应的夹爪和供料器,物料识别部份需要分拍至少三张影像,由设备合成后再和元器件数据库的元器件数据比对。插装部份需要增加3~5公斤的压力,确保这类元器件高效高质量插装到PCB上,不产生浮高和折脚的不良。

具有可吸取面的连接器相对比较简单,通知供货商将散装或盘装的包装方式改为卷装的方式,使用标准的SMT吸嘴即可正常插装,电容则使用相对应的供料器,可以直接由供料器完成剪脚动作,使用专用电容吸嘴实现自动插装。

无可吸取面的连接器有两种方式可以实现自动化插装,第一种需要物料供货商增加可吸取的吸取盖或聚酯薄膜(Mylar),将不可吸取改善为可吸取的模式,利用标准的SMT吸嘴即可实现自动化插装。但是,这种改善会增加相应的物料成本,并且生产过程中会增加取吸取盖或撕聚酯薄膜的额外动作,不是最合适的方法。第二种是定制夹爪和碗式振动供料器,方法相对简单,不过会增加相应的治具和特殊夹爪,不同的物料就会有不同的夹爪和振动盘,通用性较差。

类似图8展示的特殊连接器,排针或者电池座,目前只能使用夹爪和碗式振动盘的方式实现自动插装,实际验证的效果在目前阶段是可以接受的。

不同的元器件应用不同的插装方法,供料器和专用吸嘴也是改善的重中之重。区别于标准的SMT供料器和吸嘴,在不改变元器件设计和包装方式的情况下,手插件需要设计专用供料器和专用吸嘴,为了提高它们的通用性,需要将元器件划分为相似的几类。目前阶段,可以根据元器件设计夹爪或供料器,通用性不是很高;但是,在元器件设计标准日趋成熟的未来,在设计元器件的时候就可以预留夹爪的位置,元器件包装的设计考虑供料器的通用性,像SMT的标准吸嘴和供料器一样,手插件专用夹爪和供料器也会逐渐减少,标准化程度逐步提升,如图9所示。

图9:吸嘴、特殊夹爪、供料器及改善物料

通过现场的实际验证,所开发的供料器和专用吸嘴或夹爪弥补了元器件设计和其包装设计的不足,已经可以解决80%左右的手工插件的自动化应用。对于其它类型的异形物料,需还要工艺、设备技术人员共同研究和开发相应的吸嘴和供料器,并且还需要改善这些吸嘴和供料器的通用性的问题,最终才能实现全混装工艺PCBA的自动化生产。

混装工艺存在的问题及发展趋势

上一部分和读者分享了笔者所在企业现阶段混装工艺上的一些改善,下面我们有必要讨论更深层次的话题。

从改善案例的过程中可以发现,技术人员做了许多的改善,将手插件逐步转化成了自动化生产,但这仅仅是针对自己公司的特定产品和特定的元器件,如何将这些有用的改善方法应用到其它制造场所才是我们关注的重点。

总结改善过程中存在的问题,主要有以下六点:

手插件的包装各式各样,有盘装、卷装、盒装、散装四种,不同的包装都需要不同的供料器和专用吸嘴,需要对BOM上的每一颗元器件单独设计插装方式;

没有适用手插件的供料器,对应不同的手插件,需要设备厂商开发专用供料器,开发过程中还需要不断的验证和改善,并且没有通用性;

专用吸嘴的设计也需要适用不同类型的手插件,通用性差,大规模推广困难;

元器件设计没有统一的标准,沿用了适用波峰焊工艺的设计思路,如果更改新的标准,前期成本提升较高,厂商配合的积极性不高;

设备的备件损耗率提升,原来在SMT可以使用一年甚至更长时间的备件,在异形插件机上,最多能用三个月,需要建立新的使用标准,减少相关人员的疑虑;

所有上述的问题最终归结为成本问题,每一项改善都增加了相应的开发成本,在前期开发投入过程中,只能预想到人力成本降低和生产效率提高,并能有实际的数据支撑,需要决策层具有长远发展的考虑和资金的投入。

混装工艺的发展是势在必行的,符合行业发展和技术发展的趋势,也符合《中国制造2025》的战略规划。虽然中国拥有“世界制造工厂”的优势,但也面临成本上升的压力,我们需要效仿发达国家,快速建立相关标准,利用标准获取丰厚的前期利润。

图10:混装工艺存在的问题

混装工艺标准体系的建立

在整个混装工艺中缺乏相应的标准,所以混装工艺的改善过程显得杂乱无章,导致整个改善进程相对缓慢。制造企业可以与元器件供应商、设备厂商一起协同开发,建立一套类似于SMT标准的体系,推动混装工艺的发展进程。按笔者的思路,目前可以建立五个标准:

物料包装标准。SMT已经实现了包装标准化,所以才有了现如今的规模发展,而对于手插物料,供应商之间还没有相应的适合自动化生产的包装标准,造成自动化改善推动缓慢;

供料模式的标准。供料模式的标准是建立在物料包装标准基础上的,如果建立了手插物料的包装标准,供料模式的标准也会形成;

手插物料的设计标准。之所以手插物料设计的各式各样,主要是参考了相应连接器的标准,而现场工艺技术人员并没有相应的改善需求,所以物料的设计人员也不会有专门为了适应自动化生产而产生的设计方法和思路。一旦现场工艺人员有了自动化改善的需求,就会和设计人员一起,在不改变连接器标准的前提下,设计出符合自动化生产的手插物料,促进手插物料的标准化;

吸嘴夹爪的标准化。手插物料的设计标准形成后,很容易实现吸嘴和夹爪的标准化,我们依据物料设计出通用性的吸嘴和夹爪,从而减少特殊化的吸嘴和夹爪,以推动批量化的生产;

设备备品的标准化。手插物料的设计,在很多方面是考虑其在PCBA上的强度和电气连接可靠性,在使用设备时,需要比贴装SMT物料时用的压力增加几倍,甚至几十倍,作用于相关备件的力促使其更快的损耗,因此需要对受力较大的品重新设计,依据新的加工工艺的标准增强其使用强度,降低保养维护设备的频率,确保生产过程的连续性和可靠性。

所有标准的建立最终希望可以解决制造成本的问题,因为缺乏标准,整个生产供应链的各个厂商没有相应权威的依据可参考,会产生许许多多的定制化的物件产生,极大地浪费了企业的资源。IPC标准是SMT行业最权威的参考依据,它的建立推动了众多企业规模化、模组化的生产,节约了相当多的成本,也节约了社会资源。因此,手插件也应该建立一套相应的自动化生产标准,降低企业的生产成本,获得更多的利润。

图11:混装工艺标准发展趋势

让公司的机器真正“働”起来

改善是无止境的,精益生产充分发挥了人的主观能动性,也激发了人的更多的智慧,促使企业的成本大幅降低,而对于设备的应用,技术工作者还停留在设备的基本使用阶段。混装工艺的发展,一方面我们需要建立相应的标准去辅助它,另一方面我们还需要开发设备更多的功能,提升设备的适用性,促进混装工艺的变革。

混装工艺最大的目的就是使用设备代替人工,而设备的基本原理并未发生本质的变化,在主体功能不变的情况下,设计出符合混装工艺生产的吸嘴、供料器,建立手插件的标准,将SMT贴装的工艺方法应用于手插件,减少手插人员的数量,不但提升了生产的效率和品质,还降低了生产制造的成本,达到一举多得的效果。

设备的自“働”化不仅是让设备变得智能而已,更多的是发挥人的智慧,依托设备进行辅助化的革新,充分利用设备的基本功能,突破性的创造出设备的新功能。

人的思维是无限延伸的,在实际工作中,技术工作者应该不断的尝试、创新,挖掘设备的深层次应用,让公司的设备不仅仅局限应用其基本功能,而让设备真正的“働”起来。